در هنگام نیاز به ما دریغ نکنید!

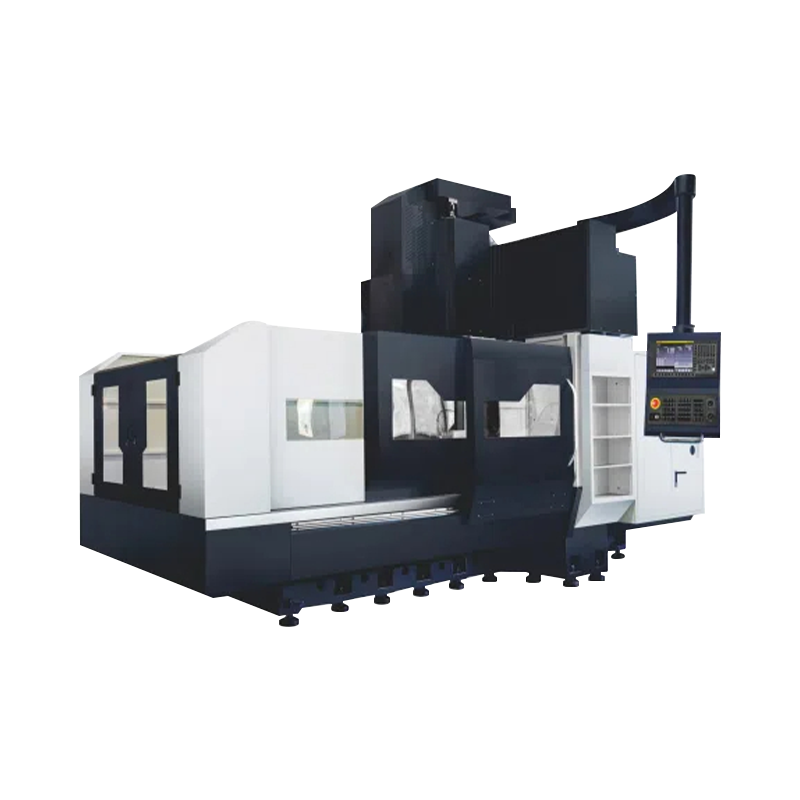

پارامترهای کلیدی برای توجه به انتخاب یک مرکز ماشینکاری دو ستون چیست؟

2025.06.12

2025.06.12

اخبار صنایع

اخبار صنایع

1 مشخصات اساسی

محدوده سفر شاخص اصلی پارامتر است مرکز ماشینکاری دو ستون ، که اندازه کار را که تجهیزات می توانند از آن استفاده کنند تعیین می کند. سفر سه محور x ، y و z 20 ٪ -30 ٪ بزرگتر از اندازه قطعه کار برای پردازش است که می تواند وسایل و ابزارها را در خود جای دهد. ماشینکاری محل های بزرگ دنده توربین بادی بزرگ معمولاً به یک مرکز ماشینکاری دو ستون با سفر محور X بیش از 6000 میلی متر نیاز دارد ، در حالی که پردازش قالب فقط ممکن است برای تأمین نیازهای بیشتر نیاز به سفر در حدود 3000 میلی متر داشته باشد. علاوه بر این ، اندازه و ظرفیت بارگذاری کارگروه نیز بسیار مهم است. این کار باید 15 ٪ -20 ٪ بزرگتر از اندازه معمولی قطعه باشد و ظرفیت بارگذاری بار باید اثرات ترکیبی از وزن خالی قطعه کار ، وزن فیکسچر و نیروی برش را در نظر بگیرد.

پارامترهای طراحی ساختاری بر استحکام و پایداری ابزار ماشین تأثیر می گذارد. مرکز ماشینکاری دو ستون یک ساختار ستون متقارن را اتخاذ می کند. فاصله ستون طول و استحکام پرتو را تعیین می کند. معمولاً باید اطمینان حاصل شود که فاصله ستون می تواند بزرگترین قطعه کار را در خود جای داده و فضای ایمنی کافی را ترک کند. انتخاب مواد تختخواب نیز بسیار مهم است. مراکز ماشینکاری دو ستونی با کیفیت بالا عمدتاً از تخت های کامپوزیت معدنی یا چدن با کیفیت بالا استفاده می کنند و از طریق طراحی بهینه سازی عنصر محدود ، استحکام بالا و عملکرد جذب شوک را تضمین می کنند.

پیکربندی قدرت پتانسیل پردازش ابزار ماشین را منعکس می کند. قدرت حرکتی دوک باید با توجه به میزان حذف مواد قطعه های معمولی انتخاب شود. ماشینکاری خشن آلیاژهای آلومینیوم معمولاً به 15-25 کیلو وات نیاز دارد ، در حالی که ماشینکاری با استحکام بالا ممکن است به پیکربندی قدرت بیش از 30 کیلو وات نیاز داشته باشد. قدرت درایو خوراک نیز نادیده گرفته نمی شود. درایو با قدرت بالا می تواند سرعت خوراک پایدار را در حین برش سنگین تضمین کند و از "خزیدن" جلوگیری کند. شایان ذکر است که ویژگی های گشتاور حرکتی می تواند ظرفیت پردازش واقعی را بهتر از شاخص قدرت ساده منعکس کند ، به خصوص ظرفیت کم سرعت پر سرعت برای مواد فرآیند دشوار بسیار مهم است.

ترتیب. دقت و تکرار موقعیت یابی

دقت موقعیت یابی و دقت موقعیت یابی تکرار پارامترهای مستقیم برای اندازه گیری دقت مراکز ماشینکاری دو ستونی است. طبق استاندارد ، دقت موقعیت یابی مراکز ماشینکاری دو ستونی معمولی باید به 0.015-0.025mm/طول کامل برسد و دقت موقعیت یابی تکرار باید به 0.008-0.012mm برسد. الزامات تجهیزات دقیق تر بالاتر است. لازم به ذکر است که استانداردهای دقت اتخاذ شده توسط تولید کنندگان مختلف ممکن است متفاوت باشد. هنگام مقایسه پارامترها ، قوام استانداردهای آزمون باید تأیید شود.

دقت هندسی اساس دقت ابزار ماشین است. اگرچه غالباً در جدول پارامتر فنی ظاهر نمی شود ، اما برای تهیه اطلاعات پذیرش لازم است. شاخص های دقت هندسی کلیدی عبارتند از: عمودی بین ستون و کار (معمولاً ≤0.01 میلی متر/300 میلی متر) ، موازی سازی بین پرتو و کارگروه (015 میلی متر/طول کامل) ، رونق شعاعی دوک نخ ریسی (≤0.002 میلی متر) و غیره. بارها از راهنماهای توپ) ، فن آوری پیش کشش پیچ و فرآیندهای عملیات حرارتی برای اجزای کلیدی.

3. سیستم دوک نخ ریسی و مدیریت ابزار

واحد اسپیندل یکی از مؤلفه های مهم مرکز ماشینکاری دو ستونی است و انتخاب پارامتر آن نیز نسبتاً مهم است. دامنه سرعت باید با توجه به الزامات پردازش تعیین شود: پردازش فلزات غیر آهنی مانند آلیاژهای آلومینیوم به سرعت زیاد 15000-24000R در دقیقه نیاز دارد ، در حالی که پردازش فولاد و چدن معمولاً از محدوده سرعت متوسط 4000-8000R/دقیقه استفاده می کند. سیستم مجله ابزار به طور مستقیم بر راندمان پردازش و درجه اتوماسیون تأثیر می گذارد. ظرفیت مجله ابزار زنجیره ای معمولاً 40-120 قطعه است که باید با توجه به میزان غلظت فرآیند انتخاب شود تا از مشکلات مدیریت ناشی از ظرفیت بیش از حد جلوگیری شود. زمان تغییر ابزار یک شاخص کلیدی کارایی است. زمان تغییر ابزار یک مجله کلی ابزار دیسک 3-5 ثانیه است ، در حالی که یک مجله بزرگ ابزار زنجیره ای ممکن است 8-15 ثانیه طول بکشد. داده ها نشان می دهد که خرابی های تعویض کننده ابزار خودکار حدود 50 ٪ از کل خرابی های مرکز ماشینکاری را تشکیل می دهد ، بنابراین باید به طراحی هایی با ساختار ساده و قابلیت اطمینان بالا در اولویت داده شود. $ $