در هنگام نیاز به ما دریغ نکنید!

چرا چاشنی عمودی تک ستونی CNC را انتخاب کنید؟ پنج مزیت عمده توضیح داده شده است

2025.07.15

2025.07.15

اخبار صنایع

اخبار صنایع

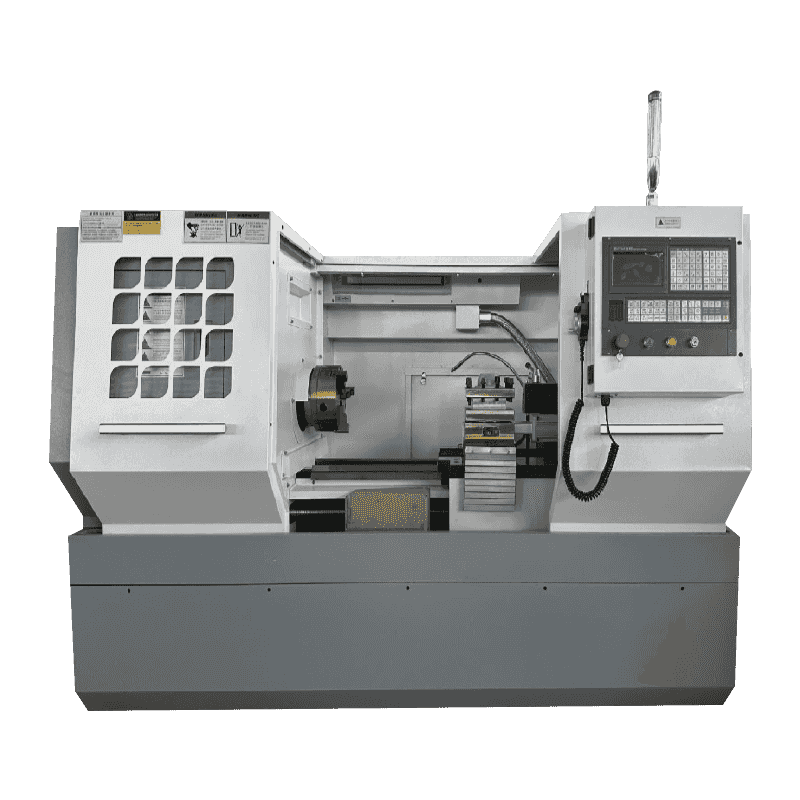

1. نقش تراش عمودی تک ستونی CNC

تراش عمودی تک ستونی CNC یک تجهیزات مهم در زمینه پردازش مکانیکی مدرن است. این فناوری فناوری کنترل دیجیتال رایانه ای و عملکردهای سنتی پردازش تراش را ادغام می کند و به طور ویژه برای پردازش قطعه های بزرگ و سنگین استفاده می شود. در مقایسه با چاههای افقی سنتی ، ساختار عمودی مزیت بی نظیری را در پردازش قطعه های اضافه وزن می بخشد و به یک تجهیزات پردازش ضروری در صنایعی مانند هوافضا ، تجهیزات انرژی و ماشین آلات سنگین تبدیل شده است.

Lathes عمودی یک ستونی CNC عمدتاً برای انجام انواع زیر از کارهای پردازش استفاده می شود:

ماشینکاری قطعات دیسک بزرگ: مانند دیسک های توربین ، خالی دنده ، فلنج و غیره

پردازش بدنه چرخشی سنگین: قطعه های بزرگ شافت و سیلندر

پردازش سطح پیچیده: برش با دقت بالا سطوح پیچیده سه بعدی از طریق سیستم CNC حاصل می شود

پردازش دایره داخلی/بیرونی با دقت بالا: از دقت ابعادی و تحمل شکل و موقعیت در قطعه کار اطمینان حاصل کنید

پایان چهره و پردازش شیار: برش چهره پایان و پردازش مختلف شیار قطعه کار را کامل کنید

سیستم کاری تراش عمودی تک ستونی CNC عمدتاً از قسمتهای زیر تشکیل شده است:

ساختار مکانیکی: یک طرح عمودی تک ستونی ، متشکل از یک میز کار ، ستون ، متقاطع ، نگهدارنده ابزار و غیره را اتخاذ می کند.

سیستم CNC: به عنوان "مغز" تجهیزات ، دستورالعمل های برنامه پردازش را دریافت می کند و هر محور حرکتی را کنترل می کند

سیستم درایو: از جمله موتورهای سروو ، پیچ های توپ و غیره ، برای دستیابی به کنترل دقیق حرکت

سیستم اندازه گیری: حاکمان توری ، رمزگذارها و سایر دستگاههای بازخورد از دقت پردازش اطمینان می دهند

در حین پردازش ، قطعه کار به صورت عمودی روی میز کار چرخان بسته می شود و ابزار در امتداد محورهای X و Z تحت کنترل سیستم CNC حرکت می کند. مواد با برش برداشته می شوند و در آخر قسمت هایی از شکل و اندازه مورد نیاز تشکیل می شوند.

2. پنج مزیت تراش عمودی تک ستونی CNC

- ساختار پایدار ، مناسب برای پردازش قطعه کار سنگین

مزایا: طرح عمودی به وزن قطعه کار اجازه می دهد تا مستقیماً روی میز کار عمل کند و خطر تغییر شکل کانسیلر و بهبود ثبات پردازش را کاهش دهد.

ساختار تک ستونی استحکام قوی ، مناسب برای قطعه های متوسط تا بزرگ (مانند فلنج های برق باد ، چرخ دنده های بزرگ و غیره).

این میز کار دارای ظرفیت بارگذاری قوی است و می تواند به راحتی چندین تن یا حتی ده ها تن از قطعه کار را به همراه داشته باشد و از مشکل تغییر شکل توری های افقی ناشی از وزن بیش از حد کار جلوگیری می کند.

بستن آسان ، به خصوص برای قطعات دیسک و سیلندر با قطر بزرگ و ارتفاع متوسط مناسب است.

- پردازش با دقت بالا برای برآورده کردن نیازهای فنی دقیق

مزایا: مکانیسم انتقال دقیق سیستم CNC برای اطمینان از دقت پردازش در سطح میکرون.

سیستم CNC (مانند Fanuc ، زیمنس) کنترل درون یابی با دقت بالا را برای دستیابی به پردازش پیچیده کانتور (مانند سطوح خمیده ، نوارها ، موضوعات و غیره) فراهم می کند.

پیچ های توپ ریل های راهنمای بالا باعث کاهش لرزش و خطاها می شوند و دقت موقعیت یابی مکرر می تواند به 0.005 میلی متر پوند برسد.

عملکردهای اندازه گیری خودکار و جبران خسارت (مانند جبران سایش ابزار و جبران تغییر شکل حرارتی) باعث افزایش قوام پردازش می شود.

- راندمان پردازش بالا و درجه بالایی اتوماسیون

مزایا: برنامه نویسی CNC سیستم تغییر خودکار ابزار را تا حد زیادی کارایی تولید را بهبود می بخشد.

پردازش پیوند چند محوره ، یک بستن برای تکمیل چندین فرآیند مانند چرخش ، فرز ، حفاری و غیره ، کاهش زمان تغییر دستگاه.

برجک اتوماتیک (ایستگاه های اختیاری 8-12) از تغییر سریع ابزار پشتیبانی می کند و برای تولید انبوه مناسب است.

برای دستیابی به تولید بدون سرنشین و کاهش هزینه های نیروی کار می تواند بارگذاری و تخلیه ربات را ادغام کند.

- سازگاری قوی برای رفع نیازهای متنوع پردازش

مزایا: برای انواع مواد و صنایع ، با قابلیت تولید انعطاف پذیر قوی ، قابل اجرا است.

مواد قابل پردازش: فولاد ، چدن ، آلیاژ آلومینیوم ، آلیاژ تیتانیوم ، مواد کامپوزیت و غیره

به طور گسترده در صنعت مورد استفاده قرار می گیرد:

صنعت انرژی (فلنج برق باد ، اجزای انرژی هسته ای)

هوافضا (پوشش موتور ، دیسک توربین)

حمل و نقل ریلی (چرخ ، دیسک ترمز)

تولید نظامی (شفت های بزرگ ، قطعات مسکن)

از پیکربندی سفارشی (مانند افزودن سر فرز ، عملکرد محور y) برای پاسخگویی به نیازهای ویژه فرآیند پشتیبانی کنید.

- عملکرد آسان و هزینه کم نگهداری

مزایا: طراحی ماژولار سیستم هوشمند CNC ، کاهش دشواری هزینه استفاده و نگهداری.

برنامه نویسی گرافیکی (مانند ادغام CAD/CAM) فرآیند برنامه نویسی قطعات پیچیده را ساده می کند.

عملکرد خود تشخیص گسل ، به سرعت مشکلات را پیدا کرده و خرابی را کاهش می دهد.

طراحی ساختار مدولار ، اجزای کلیدی (مانند دوک و راهنماها) به راحتی جایگزین می شوند و عمر تجهیزات را گسترش می دهند. $ $