در هنگام نیاز به ما دریغ نکنید!

چرا صنعت هوافضا چرخش افقی را ترجیح می دهد؟ پرده از رازهای فناوری ماشینکاری دیسک توربین با دقت بالا

2025.08.06

2025.08.06

اخبار صنایع

اخبار صنایع

1. چرا صنعت هوافضا ترجیح می دهد مراکز چرخش افقی ؟

مزیت گرانش: از تغییر شکل کارگروه های بزرگ خودداری کنید

مشکلات چرخشی عمودی: هنگام پردازش قطعه های سنگین (مانند دیسک های توربین با قطر بیش از 1.5 متر) ، وزن قطعه کار باعث تغییر شکل در هنگام بستن می شود و بر گرد بودن تأثیر می گذارد (معمولاً بیش از 0.02 میلی متر از تحمل بیش از حد).

راه حل افقی: قطعه کار به صورت افقی قرار می گیرد ، گرانش به طور مساوی توزیع می شود و گردآوری را می توان در 0.005 میلی متر با پایه مرکز هیدرولیک کنترل کرد.

مدیریت تراشه: از چسبیدن آلیاژهای درجه حرارت بالا به ابزار جلوگیری کنید

چالش های مواد هوافضا: آلیاژهای درجه حرارت بالا مبتنی بر نیکل در هنگام برش مستعد تراشه های پیچیده هستند و پردازش عمودی مستعد ابتلا به ابزار است.

مزایای افقی: تراشه ها به طور طبیعی به شیار تراشه می افتند و با خنک کننده فشار قوی (70bar) ، عمر ابزار 40 ٪ افزایش می یابد.

ثبات: مقاومت در برابر لرزش 3 بار افزایش می یابد

مقایسه لرزش:

| منبع ارتعاش | دامنه چرخش عمودی | دامنه چرخش افقی |

| نیروی عدم تعادل دوک | 0.015 میلی متر | 0.005 میلی متر |

| نوسان نیروی برش | 0.008 میلی متر | 0.003 میلی متر |

نتیجه: ساختار افقی از استحکام بالاتری برخوردار است و برای چرخش ریز (RA 0.4μm) و چرخش فوق العاده ریز (RA 0.1μm) قطعات حمل و نقل هوایی مناسب است.

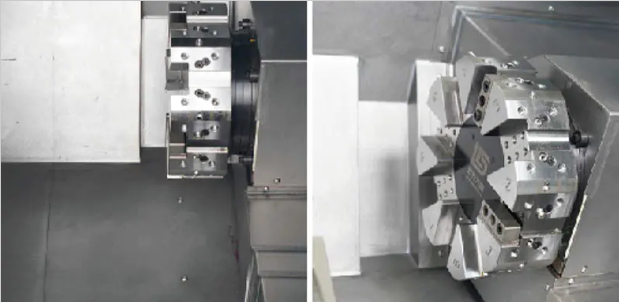

ماشینکاری چند کاره: چرخش کامل و فرز در یک بستن

فرآیند معمولی: دیسک توربین باید 20 فرآیند مانند چرخاندن دایره بیرونی → Miling Mortise و Tenon → سوراخ های خنک کننده حفاری را انجام دهد.

محلول افقی: مجهز به برجک برق محور B برای تحقق ماشینکاری چرخش ، فرز و حفاری کامپوزیت ، با دقت موقعیت 0.01 میلی متر پوند.

2. راهنمای عیب یابی مرکز چرخش افقی

عیب یابی سیستم مکانیکی

- لرزش/نویز دوک نخ ریسی غیر طبیعی

علل احتمالی:

ساییدگی بلبرینگ دوک نخ ریسی (رایج در تجهیزات با بیش از 10،000 ساعت)

شکست متعادل پویا (ابزار/قطعه کار کالیبره نشده)

اتصال سست یا آسیب دیده

راه حل:

تشخیص ارزش لرزش:

از آنالایزر ارتعاش استفاده کنید. اگر لرزش محوری از 2.5 میلی متر در ثانیه بیشتر باشد ، باید بلبرینگ جایگزین شود

کالیبراسیون متعادل کننده پویا:

تعادل پویا G6.3 پس از بستن ابزار انجام می شود (عدم تعادل باقیمانده <1g · mm)

اتصال را بررسی کنید:

گشتاور پیچ محکم باید استاندارد مشخصات را برآورده کند (مانند پیچ های ISO 4017 M12 به 90N · M نیاز دارند)

- اندازه ماشینکاری ناپایدار است (02 میلی متر یا بیشتر از تحمل)

دلایل احتمالی:

ترخیص کالا از گمرک معکوس پیچ توپ خیلی بزرگ است (0.01 میلی متر پوند)

راهنمای سایش راه آهن باعث حرکت حرکت می شود

تغییر شکل حرارتی (افزایش دمای اسپیندل 15 ℃ جبران نمی شود)

راه حل:

جبران خسارت معکوس:

مقدار ترخیص کالا از گمرک اندازه گیری شده را در سیستم CNC وارد کنید (مانند پارامتر FANUC #1851)

راهنمای ریلی راهنما را بررسی کنید:

با تداخل سنج لیزر اندازه گیری کنید ، صافی > 0.01 میلی متر/500 میلی متر باید خراشیده شود

استراتژی جبران حرارتی:

دوک نخ را به مدت 30 دقیقه گرم کنید ، یا جبران خودکار سنسور دما را فعال کنید

خرابی سیستم الکتریکی و کنترل

- هشدار درایو سروو (خطای اضافه بار/رمزگذار)

کدهای هشدار مشترک:

ALM414 (اضافه بار): جماعت مکانیکی یا عدم عدم تطابق پارامتر

ALM513 (گسل رمزگذار): تداخل خط سیگنال یا آسیب رمزگذار

مراحل پردازش:

مقاومت مکانیکی را بررسی کنید:

پیچ سرب را به صورت دستی بچرخانید ، مقاومت باید <5n · m باشد

رمزگذار را تشخیص دهید:

شکل موج سیگنال فاز A/B/Z را با یک اسیلوسکوپ بررسی کنید تا ببینید آیا کامل است

تنظیم پارامترهای سروو:

افزایش افزایش حلقه موقعیت (مانند 5000 به 3000)

- عدم موفقیت ابزار برجک

تجلی گسل:

دیسک ابزار نمی تواند قفل شود (فشار هیدرولیک <40bar)

سردرگمی شماره ابزار (از دست دادن سیگنال PMC)

راه حل:

سیستم هیدرولیک را بررسی کنید:

فشار تغییر ابزار را آزمایش کرده و شیر کاهش فشار را به 60bar تنظیم کنید

پین موقعیت یابی را تمیز کنید:

سوراخ پین را با نفت سفید تمیز کرده و از چربی Mos₂ استفاده کنید

تنظیم مجدد سیگنال شماره ابزار:

منشأ برجک را مجدداً تنظیم کنید (به بخش "تنظیم نمایه سازی برجک" از دفترچه راهنمای ماشین آلات مراجعه کنید)

خنک کننده و خرابی سیستم کمکی

- نشت خنک کننده فشار بالا

محل نشت نقطه:

پیری مهر و موم مفصل دوار (طول عمر حدود 2 سال)

آسیب لوله O مفصل لوله

درمان اضطراری:

وصل شدن موقت:

نشت را با نوار آب بندی مقاوم در برابر روغن بپیچید

جایگزینی مهر:

از مواد فلوئوروبیبر استفاده کنید (مقاومت دما بالاتر از 200 درجه سانتیگراد)

- نقاله تراشه گیر کرده است

علت اصلی:

تراشه های طولانی پیچیده شده (به خصوص آلیاژ آلومینیوم/فولاد ضد زنگ)

تنش زنجیره ای کافی (افت> 10 میلی متر)

اقدامات پیشگیری:

بهینه سازی تراشه:

از تیغه هایی با شیارهای شکن تراشه استفاده کنید (مانند میتسوبیشی UE6110)

تنظیم زنجیره:

تنش مطابق با استانداردهای دستی (مانند پیش بار 50n برای زنجیره ای با زمین 100 میلی متر)

3. پیشنهادات نگهداری منظم برای مراکز چرخش افقی

نگهداری روزانه

- قبل از شروع دستگاه بررسی کنید

سیستم روغن کاری: سطح روغن روغن ریلی راهنما و روغن دوک نخ ریسی را تأیید کنید.

تشخیص فشار هوا: فشار منبع هوا (60/0 mpa) را بررسی کنید تا اطمینان حاصل شود که فیکسچر و برجک به طور عادی کار می کنند.

وضعیت خنک کننده: غلظت را رعایت کنید (امولسیون 8 ٪ 5 ٪ توصیه می شود) ، و فیلتر مسدود نمی شود.

- نظارت در حین کار

دمای اسپیندل: در طول پردازش مداوم ، افزایش دما باید کمتر از 15 باشد (افزایش درجه حرارت غیر طبیعی ممکن است نشانگر سایش تحمل باشد).

سر و صدای غیر طبیعی: نظارت کنید که آیا هنگام حرکت دوک ، برجک و راهنمای راه آهن ، سر و صدای غیر طبیعی وجود دارد.

- تمیز کردن بعد از خاموش شدن

تمیز کردن تراشه: تراشه های فلزی را روی میز کار ، راه آهن راهنما و نقاله تراشه (برای جلوگیری از تجمع و خوردگی) بردارید.

پاک کردن پوشش محافظ: پوشش محافظ ریلی راهنما را با پارچه غیر بافته تمیز کنید تا از خراشیدن بقایای نوار آب بندی جلوگیری شود.

نگهداری هفتگی

- بازرسی سیستم مکانیکی

راهنمای راه آهن و پیچ سرب:

هر محور را به صورت دستی حرکت دهید تا احساس کنید که مقاومت یکنواخت است (مقاومت غیرطبیعی ممکن است نشان دهد که نیروی پیش بار شکست خورده است).

بررسی کنید که آیا صفحه اسکرابر راهنما آسیب دیده است (چرخه جایگزینی: 12 ~ 12 ماه).

دقت موقعیت یابی برجک:

برای تشخیص خطای موقعیت یابی تکرار برجک از یک سنج شماره گیری استفاده کنید.

- سیستم هیدرولیک و پنوماتیک

تست فشار هیدرولیک:

فشار قفل برجک (معمولاً 80 ~ 80) ، اگر پایین تر از 40 نوار باشد ، نیاز به تعمیر دارد.

زهکشی خط هوا:

آب چگالش را در فیلتر هوا تخلیه کنید تا از ورود آن به دریچه solenoid جلوگیری شود.

- سیستم الکتریکی

وضعیت کابل: بررسی کنید که آیا کابل های سروو و کابل های رمزگذار پوشیده شده یا خم شده اند.

مقاومت در برابر زمین: مقاومت زمین ابزار دستگاه را اندازه گیری کنید (مورد نیاز 4 ≤).

نگهداری عمیق ماهانه

- تشخیص صحت و جبران خسارت

تشخیص ترخیص معکوس:

برای اندازه گیری ترخیص کالا از گمرک معکوس هر محور (مقدار مجاز: 0.01 میلی متر) از یک تداخل سنج لیزر استفاده کنید.

مقدار جبران خسارت را در سیستم CNC وارد کنید (مانند پارامتر FANUC #1851).

کالیبراسیون دقت هندسی:

عمودی دوک نخ ریسی و کار (0.01 میلی متر/300 میلی متر) را بررسی کنید.

- نگهداری سیستم خنک کننده

جایگزینی عنصر فیلتر پمپ فشار بالا:

عنصر فیلتر سیستم خنک کننده فشار بالا (70bar) باید هر 3 ماه یکبار جایگزین شود.

گرگرفتگی خط لوله:

برای جلوگیری از رشد باکتریها از ماده تمیز کننده قلیایی (10 ~ 10) برای گردش و شستشوی خط لوله خنک کننده استفاده کنید. $ $